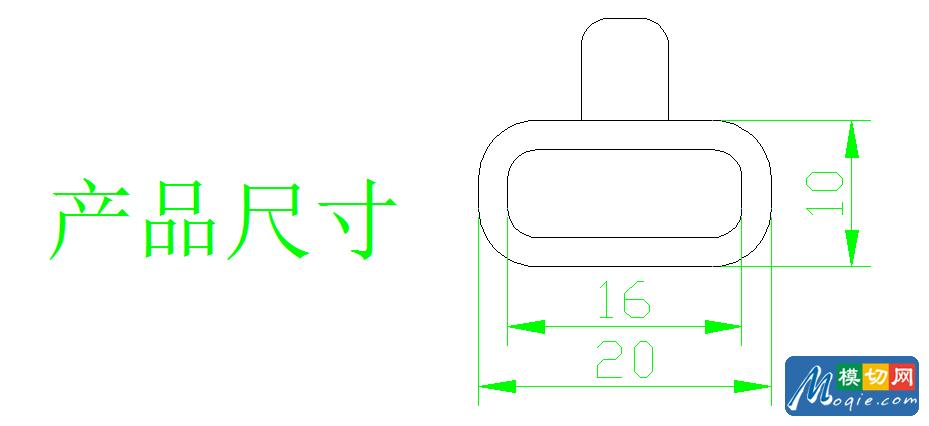

一.产品图片

二.产品信息

1.此产品使用于手机扬声器上,起到透音、防尘、防震等作用。

2.客户使用方式为:手工贴合。

3.要求尺寸稳定、上下对贴无重影、无毛丝等现象。

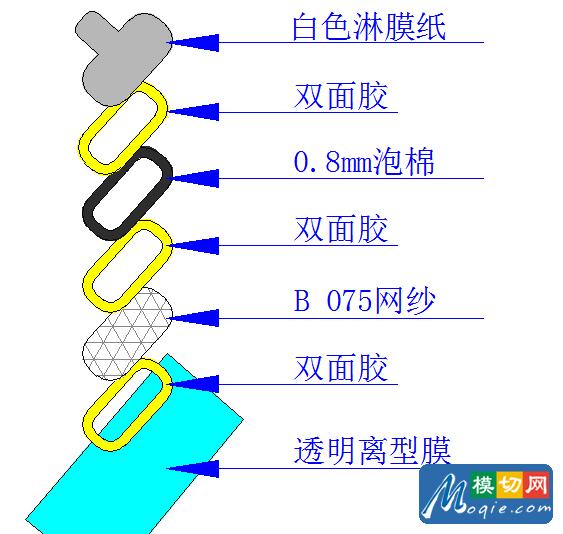

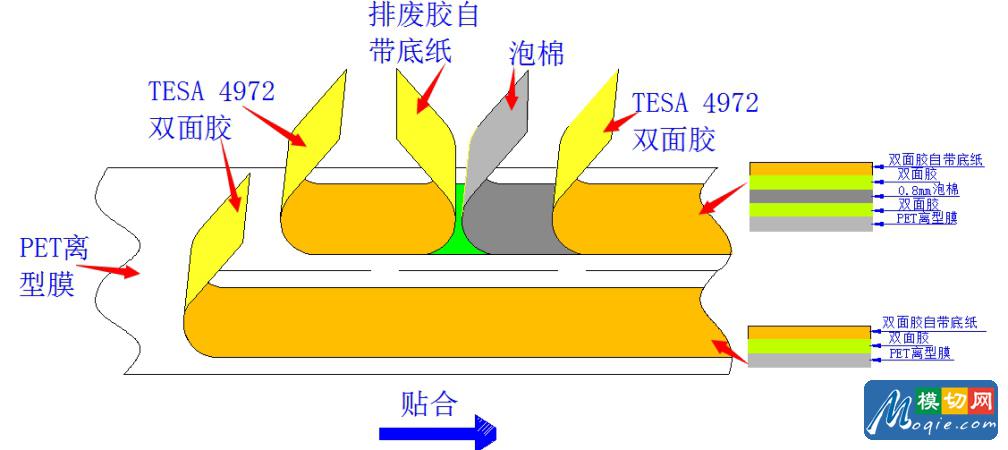

4.此喇叭网结构是三层双面胶加一层泡棉再加一层防尘网,共五层结构。

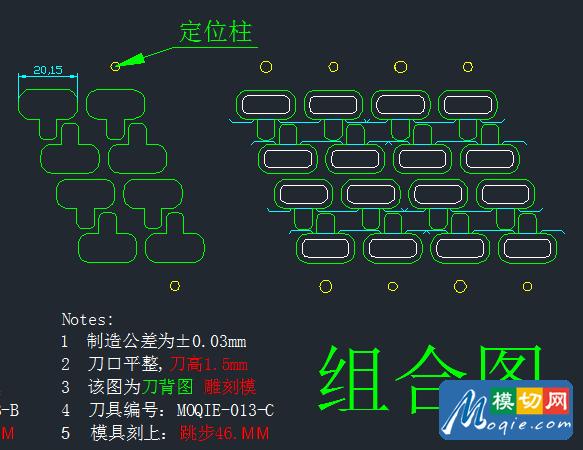

三.设计考量、模具设计

1. 由于此产品尺寸要求较严格, 需将第一把和第二把刀模设计为腐蚀模以保证尺寸,同时为了模具耐用和减少毛丝,我们需要比一般的腐蚀模多加一道热处理工序来加硬处理。

2. 由于采用的是人工贴合网纱上下双面胶和泡棉, 但人工贴合会存在一定的手误导致尺寸偏差,故把第一把刀内框扩大0 . 1 5 m m。

3. 泡棉在模切时, 或多或少都会有斜边现象, 往往导致尺寸在测量的时候偏大,在设计外框时需把刀模尺寸缩小0 . 1 5 m m。

4. 设计定位孔时, 应把定位孔加大到0 . 0 3 m m, 避免因定位孔偏小而造成定位柱套位挤压。

5.采用三把刀模生产,第一把刀模切网纱上下双面胶和泡棉的内框,第二把刀模切手柄位,第三把刀模切整体外框。

四.工艺流程

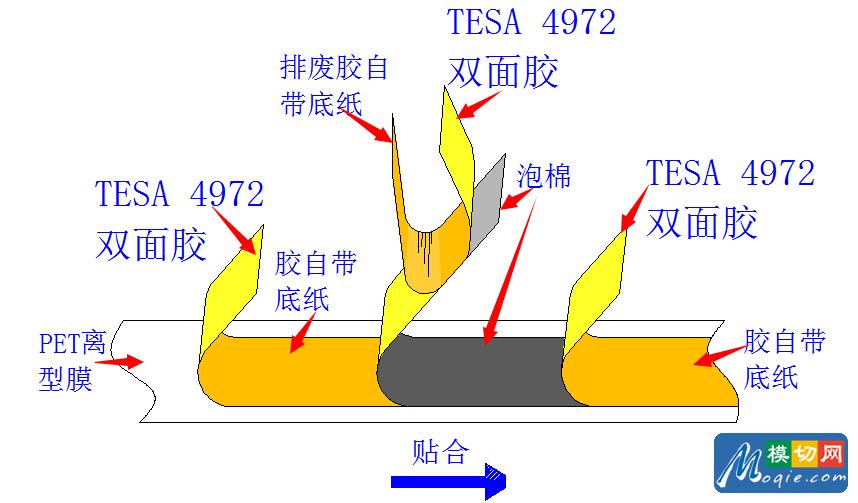

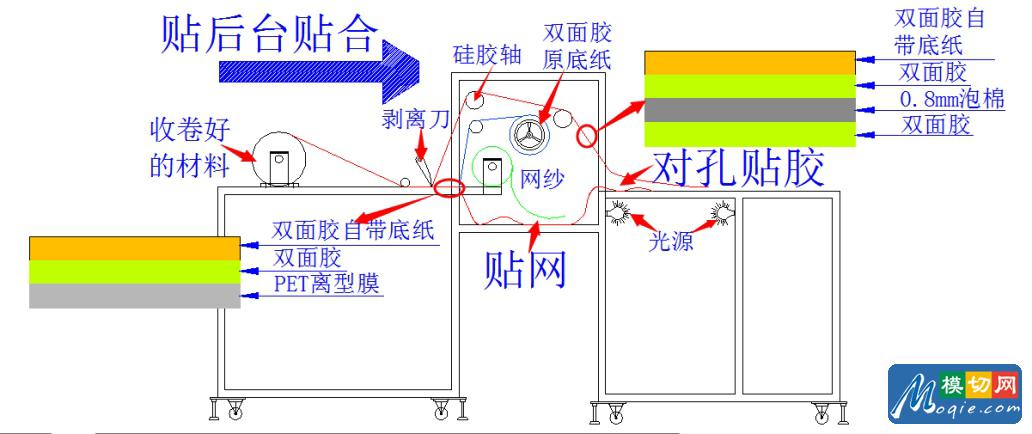

1.因为复合机轴不够用,所以首先把TESA4972和泡棉先复合收卷。

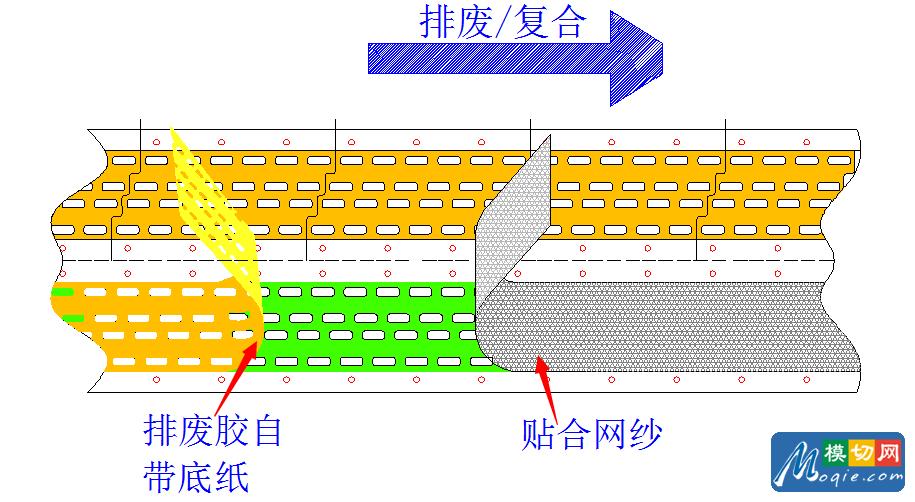

2.PET离型膜作为底膜在复合机上走直,再居中复合TESA4974双面胶(自带底纸留于表面)。然后再复合上泡棉加胶,复合的时候把双面胶自带离型纸去掉,复合到前一层胶的自带底纸上(如图),最后在泡棉的表面再次复合TESA4972双面胶。

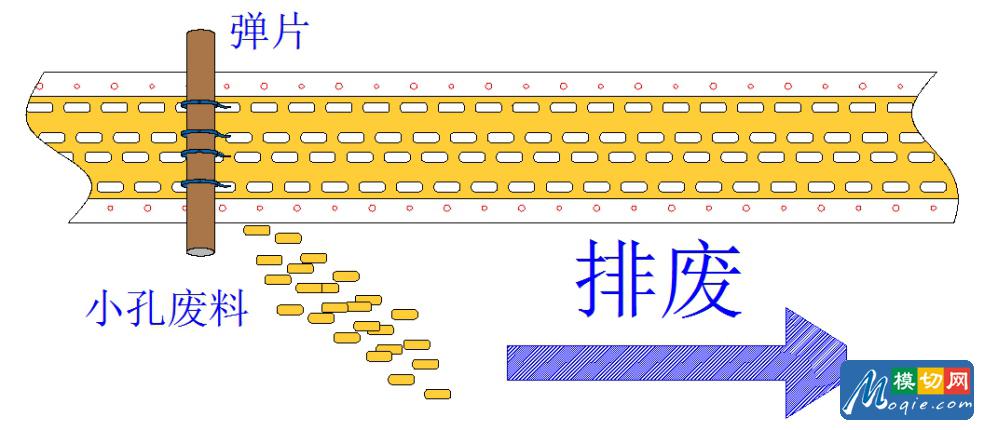

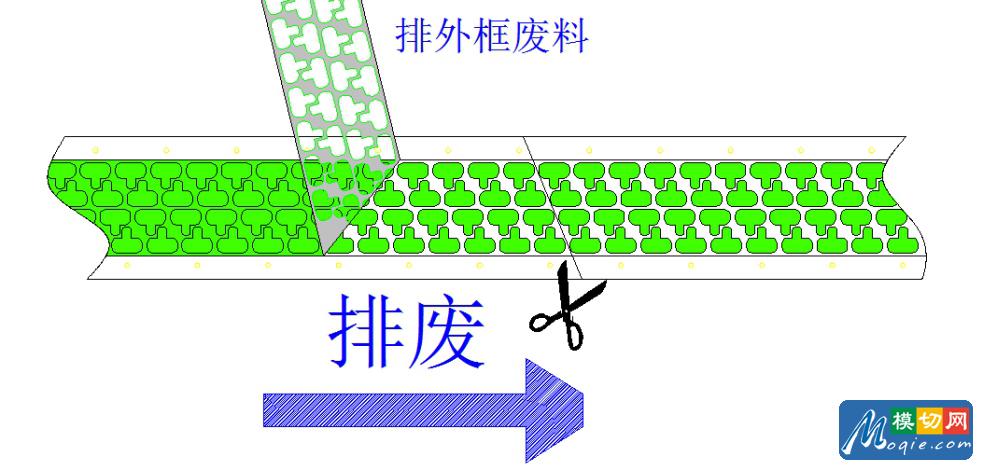

3.采用第一把刀(MOQIE-013-A)模切内框和小孔,然后采用弹片在机器上进行内孔排废, 再用6英寸大卷心收卷, 最后再拿到手工复合区去复合网纱。

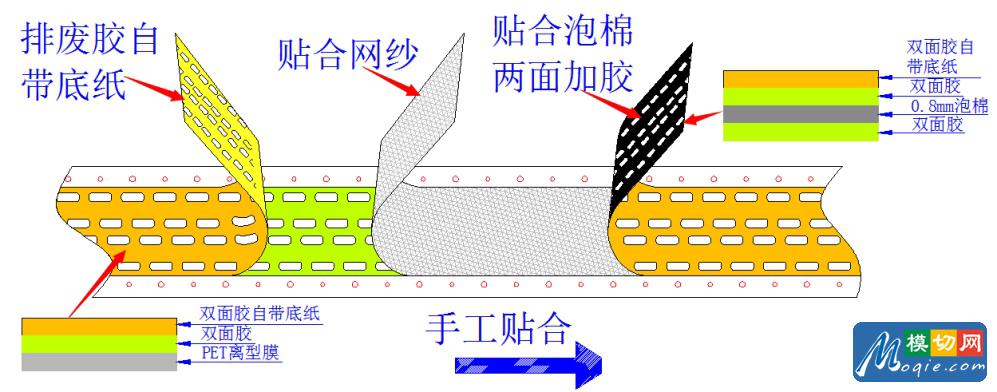

4 .关于复合网纱,常用的有两种复合方式,一种是全手工复合,另一种是采用改装复合台复合。

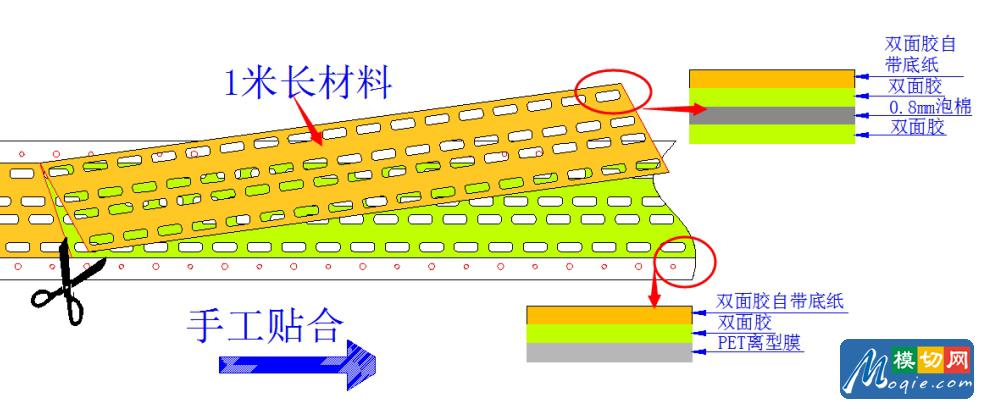

< 1 >. 手工贴合, 首先把泡棉两面加胶那几层撕开, 采用剪刀斜角剪成0 . 5米到1米的长度, 然后去掉离型膜加胶那一面胶的原厂底纸, 复合上网纱,然后再把泡棉两面加胶的那层按原位复合回来。

< 2 >. 采用改装复合台复合, 首先是速度能比全手工快很多, 贴合起来比较方便,而且一般不需要剪断,其贴合办法类似上面,需要用两个人员一起操作,一个是去离型纸贴合网纱,另一个人把网纱上下胶对贴在一起。

5.模切第二道工序,用M O Q I E - 0 1 3 - B刀冲切全部半穿至离型纸,然后用剥离刀排掉手柄处废料和双面胶自带底纸,最后复合上白色淋膜纸。

6.模切第三道工序,用MOQIE-013-C刀冲外框,全部半穿至离型纸,然后用剥离刀排掉拉手外框废料,最后用手工剪片包装。

五.总结:

1 .网纱采用手工贴合容易产生重影,也就是上下胶层没套正位置,如尺寸要求较严格请参考附加工艺,或者拿胶加宽冲定位孔,以此来定位贴合。

2 .网纱冲切时,如果因刀模不锋利或是胶层胶厚而产生毛丝,可通过换弹力更强的泡棉解决, 或者修理刀锋( 普通腐蚀模没有太多修的可行性)。如订单较大建议使用雕刻模。

3 .由于有三层双面胶,容易产生回粘、排废困难等问题,在模切外框时可以根据时间充裕情况添加脱模剂、煤油、肥皂水等物品。

六.附加折贴工艺

1 .由于此工艺和前面所讲的复合网纱之后的工艺一样,所以主要是讲如何对贴。

2 .由于是单片贴合, 为加快贴合速度, 需把一模的产品数量尽量增多。

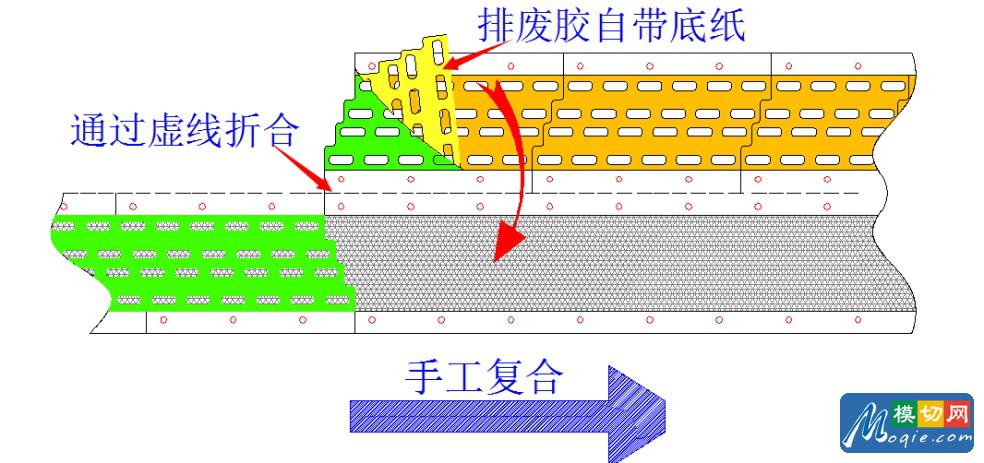

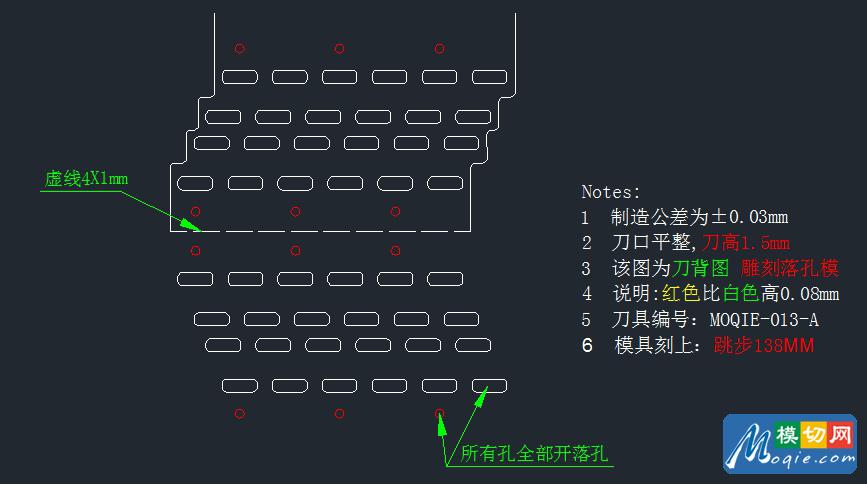

3 .和前面所讲的工艺所用的模具的差别是:要一次模切两条材料,故把模具从虚线刀处镜像出去方面折叠,模具设计采用虚线刀连接,全部全断。

4 .由于需要冲断料带支撑力不够,采用弹片无法排废,故采用雕刻模排内框废料。有人说采用腐蚀模也可以落孔排废,但我们发现排废效果没雕刻模好。

5.贴合,把材料按照下图复合,注意计算好两条料带的复合尺寸。

6 .冲切第一道工序全部全穿,采用雕刻模落掉内孔废料,然后上复合机, 用剥离刀剥离双面胶原厂底纸, 然后复合网纱, 最后采用6英寸卷心收

7 .首先撕掉双面胶自带离型纸废料, 然后采用手工根据虚线折合对贴,到这里,后面的工艺和前面第一次所讲的工艺基本一样。冲切手柄废料,排掉表面离型膜和手柄废料,再模切整体外框、排废、切片、包装。