模切工艺是胶带加工中很常见的一道工艺,特别是在汽车和电子行业中。胶带模切工艺简而言之就是利用特制刀模将胶带裁切成各种应用所需的形状。

这节课我们就来了解一下胶带的不同模切工艺及其优缺点。

半切工艺 - 卷材和片材模切片的基本工艺

特点

穿过单层材料而不损伤其他材料的模切工艺,即切穿仅仅一层的厚度。

成本

最简单和最经济的模切制作形式,比全切和多层贴合模切更经济。

多层贴合材料模切

特点

同时对多层贴合的材料进行模切的工艺,切割的深度由刀锋的长度决定。

优点

1、适用于需实现复杂功能性的模切片

2、在一个步骤中完成多个模切工序,节省时间

3、一次切割成型能够有效保证单个产品上多个外型轮廓之间精确的间距。(如字牌产品上切割出的定位孔位置与胶带外型轮廓的间距能确保客户安装过程中的准确定位)

成本

在一个步骤中实现多个模切工序需要较复杂的刀模,但仍然比使用两个或两个以上的单独的刀模更为经济。

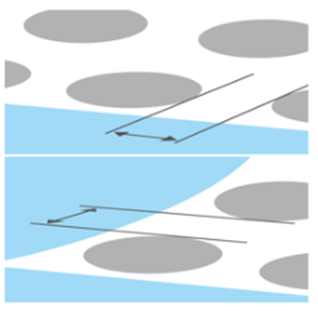

无间隙半切

特点

模切片之间无间隙的实现并排

优点

原料100%利用(无边料和间隙废料需要移除,因此无损耗),但修边仍然是必要的。

缺点

1、不是所有材料/胶粘剂都适用:粘弹性材料往往会回粘

2、难以分离模切片与离型纸

3、模切片的模切质量无法进行目视检查(如果有边料和间隙废料将会保证模切质量)。

成本

与带间隙的模切片相比,其生产成本更低,因为几近无损耗的生产,需要的生产步骤少。

间隙模切

特点

模切片间存在间隙,间隙可根据客户要求进行准确的调整。

优点

1、适用于各种形状的模切片生产

2、可实现助剥头设计

3、模切片间的间隙更适用于半自动化和自动化应用

缺点

与无间隙生产相比,物料损耗更高

成本

1、与无间隙生产相比,加工成本更高,需要采购定制的模切工具。

2、损耗和额外生产步骤导致较高的成本。