一.扩散膜的主要用途:

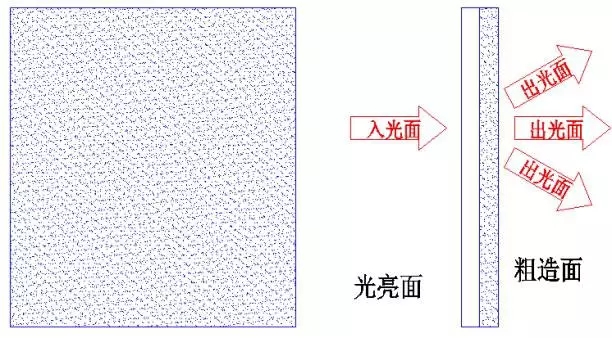

具有扩散光线的作用,即光线在其表面会发生散射,将光线柔和均匀的散播出来,多数扩散膜的基本结构是在透明基材上( 如PET)双面涂光学散光颗粒。

图一

二.原材料特征:

1.母料通常用6寸管芯收卷包装。

购买散料的朋友建议也要求厂商用6寸或以上的管芯收卷,可大幅度的降低产品的翘曲不良。

2 .母料没有自带保护膜,所以取料及存放时,注意刮伤及压伤。

3.如图一,该材料是在PET表面附上一些微粒子,故一些品质较差的材料在分条时会有明显的掉粉现象。

4.粗糙面为出光面(即扩散面)。

图二

三.刀模设计:

产品一般结构是一层扩散片加一层底膜保护,不排外框废料出货,以下分享个人经验。

1.使用镜面刀,能有效减少产品冲切时的粉尘和压痕。

根据客供图纸的标示,调整刀背或刀锋图,以粗糙面入刀为佳。

四.制程中的注意事项:

4.1分条:如“图三”是3寸转6寸的气涨轴,这个可以解决6寸管芯的放料及收卷烦恼,市场售价也不贵。

图三

分条机要用防刮伤处理的转轴,在下刀架的轴上可用一层PE膜包裹,这样可有效减少材料分条时的刮伤现象。

条件允许的话,建议在放料和收料端增加除静电离子棒。

图四

4.2冲型:

因为材料在分条时会产生较多的粉尘(主要集中在边缘),为避免粉尘落到产品上出货到客户端,建议用中粘性的除尘滚对材料正反面进行除尘,一般三次或以上才能除干净。

为防冲切时刮伤及提高冲切效率,可在材料PET面(光亮面)覆一层PE膜,粗糙面入刀半切冲压、裁片,带底膜包装出货。

五.产品翘曲处理:

产生原因:因为PET基材的塑性原理,往往靠近管芯部分的材料,在冲切后会出现翘曲的现象。因此我们以下提及的应对方式只需针对靠近母卷卷芯100m的材料进行处理。

应对方式:1.分条时对材料进行反卷:分切时对材料进才行反卷,放置一周后再行冲切。

优点:投入成本低。

缺点:解决效果不明显,且不可控,只能应对客户IQC。

分切刀

图六

2.使用烤箱拉直:在冲切之前先用烤箱将材料拉直。

优点:能有效解决材料翘曲。

缺点:投入高,产能低。

注意事项:

1)烤箱内各轴轮最好是主动式同向转动,否则材料很容易刮伤

2)烘烤的时间及温度因材料种类厚度而异。

温度设定参考材料物性表,取正常工作最高温及瞬间高温之间的值为宜。

时间速度设定自行试验确认。

图七

3.其它处理方式:

也有其他友人提供的各种方法,大家可以去试试,个人感觉以上讲到的反卷的方法比较实用。客户不接受翘曲的原因主要有:

1).产品翘曲容易被离子风机吹到到处飞。

- - - - -个人经验:四个角的翘曲在5mm以下可避免该问题。

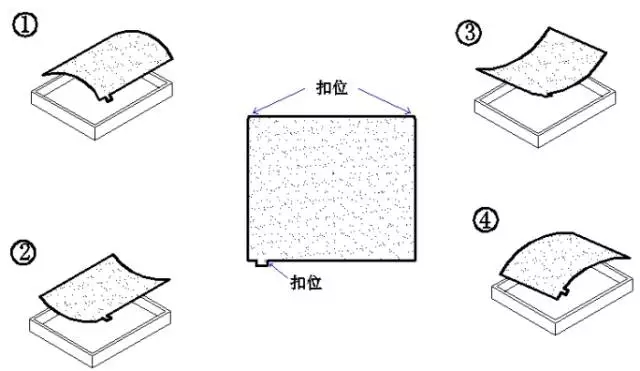

2).产品无法扣到固定槽内,无法定位。如图八。

①图该翘曲方向会导致客户组装时产品扣不到位,无法定位。

②图该翘曲方向会增加客户组装工时,但装配后一般都不会移位。

③④图的翘曲方向给客户组装带来的影响较小,

以上大家可以根据产品扣位的方向及原材料的翘曲方向对模具出模方向进行调整。

图八

3).外观问题- - - -由于翘曲,导致包装不整齐,整体外观难看。

六.总结:

综合以上,扩散膜材料生产时,重点在于防刮伤及粉尘的管控。

针对刮伤:

1 .使用轮轴表面有防刮伤处理的分条机(即轮轴表面有一层电镀防刮层)。

2.下刀架使用电镀处理防刮的规块,不建议使用活动型的。

3 .下刀架包裹一层P E膜, 因为那个5 m m宽的下刀架块很容易刮伤材料(如果你预留的边料小于5mm,这点就很重要)。

4.冲切前产品覆一层底膜。

针对粉尘:

1.分条机增加除静电离子棒,减少吸附在材料表面的粉尘。

2.冲切前用除尘粘滚多次除尘。

针对翘曲:

重点是要了解翘曲给客户带来哪些影响,进一步与客户协商针对性解决。