液晶显示技术 LCD 基本上是目前人类最主流的人机交流界面,尽管新兴技术频出,但其实如最新的 Mini-LED 等技术其实都还是属于 LCD 范畴,实务上又要怎么区别,与旧有技术又有何不同?

液晶,指的是液态晶体(Liquid Crystal,LC),是一种物理相态,因其具有特殊的理化与光电特性,被广泛应用在显示技术且大大的改善了装置的轻薄程度,成为当代最普遍的显示技术。所以基本上目前被广泛谈论的各种液晶屏幕都在 LCD(Liquid-crystal Display)的范畴内。只不过目前市场上所指的 LCD,已代指主动矩阵式 TFT-LCD 技术,其他如被动矩阵式 STN LCD 技术都已被淘汰。

TFT-LCD 全称为薄膜晶体管液晶显示器(Thin film transistor-liquid crystal Display)是指液晶显示器上的每一个液晶像素点都是由集成在后的薄膜晶体管来驱动,并独立控制,不仅提高了反应速度,还可精确控制色阶。这是目前消费产品的基础,其不仅技术已相当成熟,且成本低廉。

液晶的种类

▲ LCD 面板结构。(Source:I, Wasami007 / CC BY-SA)

▲ LCD 面板结构。(Source:I, Wasami007 / CC BY-SA)

TFT-LCD 主要工作原理,是由两片玻璃基板中间夹着一层液晶,上层玻璃基板是彩色滤光片、而下层玻璃则镶嵌着晶体管,当电流通过晶体管所产生的电场变化,将造成液晶分子偏转,并改变光线,再利用电压来决定像素明暗,且每个像素各包含红绿蓝三原色,来构成影像输出。虽然其电路布置方式很类似于 DRAM,只不过是建构在玻璃上,但其制程主要是造出非晶硅层或多晶硅层,而不是需要磊晶的高级晶体管。

在此技术之上,发展出了质量及成本差异化的产品。目前主要分为三种,TN、VA 及 IPS 面板,差异主要在于液晶层的不同。其中扭曲向列液晶(Twisted Nematic liquid crystal),又称 TN 液晶是成本最低的 LCD 面板类型,不过基本上其像素反应已经相当快,足以满足大部分的需求。且如三星还更进一步发展了反应更快、色彩更饱满的 B-TN 技术。

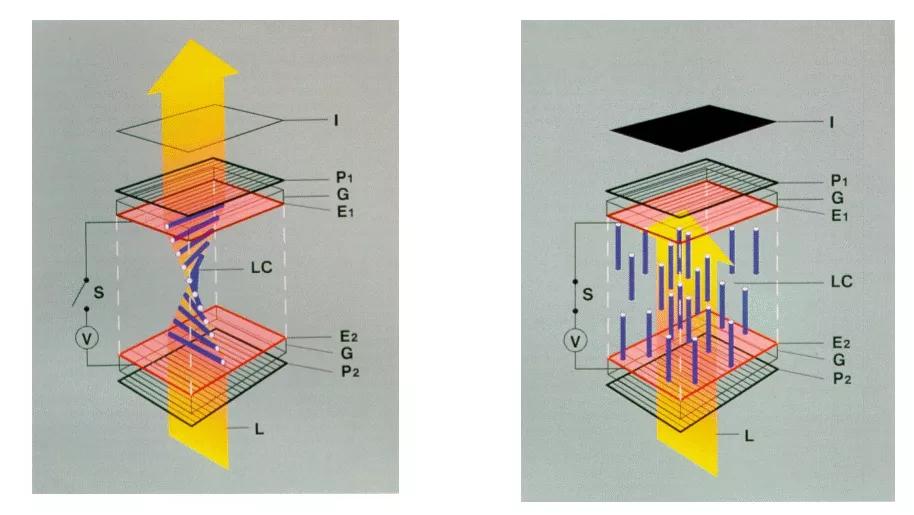

▲ 左图为未通电状态,光线能通过 TN 液晶,右图施加电压后,光线无法通过。

▲ 左图为未通电状态,光线能通过 TN 液晶,右图施加电压后,光线无法通过。

不过 TN 液晶的可视角是很严重的问题,到了 VA 液晶面板才算是进一步的解决方案,就算不用特殊补偿膜,仍能获得近 170 ° 的可视角。这是由于把 TN 液晶,改为使用垂直排列液晶(Vertical Alignment liquid crystal),且可以达到更高的对比度,但比起 TN 反应较慢,成本也更高,属于中阶产品。

而目前最高档的 TFT-LCD 是 IPS ,采用横向电场效应显示技术(In-Plane-Switching)能有效改善视角差及各种传统 TN 面板问题,且可视角度极佳,耗电也比 VA 面板更低,且非常适合应用在触控式荧幕。苹果公司早期的 iPhone 和 iPad 等产品都是使用 IPS 液晶,但当然也更昂贵。

由于 TFT-LCD 制程的热络发展,在新兴 LED 技术出现前,基本上在谈论面板时,都主要讨论的是这三大类。当然还有其他如三星的 PLS、PVA 面板及富士通的 MVA 面板等新品种,不过基本上就是在广视角的基础上维持性能,并尽力压低成本的结果。至此,传统的窄视角 TN 面板就逐渐被淘汰。

成败皆在 Open Cell

虽然目前已陷入红海,但面板也曾经是台湾地区红极一时的产业。TFT-LCD 面板零组件主要包括玻璃基板、背光模块、偏光板、彩色滤光片以及光学膜等相关材料。台湾业者在整体供应链环节大都有涉猎,但比较知名的友达及群创等大厂,主要是制作 Open Cell 及模块组装。

TFT-LCD 的 Open Cell 制程一般分为前、中、后三段,前段主要是指 TFT 玻璃的制作,其制程与半导体制程类似,都是透过涂布跟蚀刻来令薄膜晶体管镶嵌在基板玻璃之上。中段则是将 TFT 玻璃与彩色滤光片贴合,并且加上偏光板,而后段就是把驱动 IC 和印刷电路板压合,就完成所谓的 Open Cell,但这其实只算半成品。

▲ 与半导体类似的前段 Array,TFT 玻璃制程。(Source:群创)

值得一提的是,虽然还要加上背光板才能使用,但不少终端业者会选择直接购买 Open Cell,来实现面板封装与产品封装的一体化,让设计更有弹性。尤其是有全球过半产能的大陆电视组装厂,相当盛行 BMS 模式(Backlight Module System),早在数年前,如友达及群创等面板业者就开始转向为出货 Open Cell。虽然直接出货 Open Cell 的确会比模块利润更高,替面板厂省去了不少物料管理等成本。但必须注意的是,这也是两面刃。

若面板厂只专注在生产半成品,但由于其高度标准化,也就难以针对不同功能的需求来发展产品组合,容易造成供过于求的局面,最终失去对市场的话语权。所以也有研究认为,就是因为面板厂转采 Open Cell 的出货方式反而导致价格迅速下滑,长期来讲对资本规模庞大的面板业不利,也是大陆业者以价格补贴就轻易突破老牌大厂的原因之一。

当然显示技术也不只 LCD 一种,近年来有机发光二极管(Organic Light-Emitting Diode,OLED)显示技术,虽然互有优缺点,但被认为是新主流。

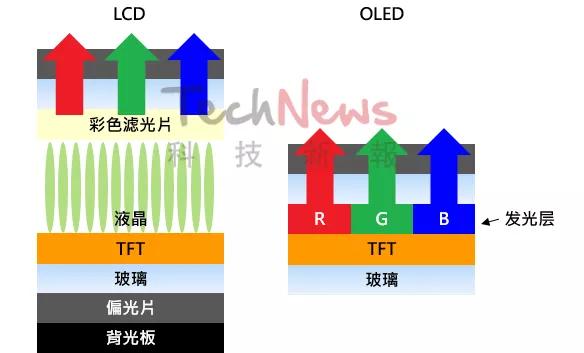

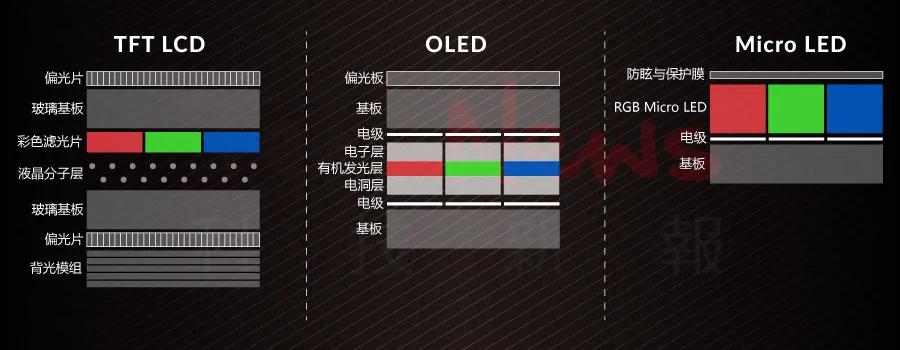

基本上 LCD 与 OLED 的工作原理就已完全不同,OLED 拥有自发光的特性,不需要背光板及彩色滤光片,结构更加轻薄,所以受到业界青睐。OLED 跟 LED 一样,同样是利用传导带以及价电带之间电子电洞的复合,将能量以光的形式激发出来,只不过在使用的材料上,是用高分子有机薄膜,不需要复杂的磊晶制程,且发光更有效率。

以上诸多特性使 OLED 在业界深受期望,且目前也已被广泛应用。自 2018 年,苹果公司的 iPhone 产品开始采用后,OLED 屏幕逐渐兴起。与 LCD 相较,OLED 在可视角、对比、色域及亮度上都有相当大的优势,但由于成本及技术问题,在大尺寸产品上,OLED 仍难以与 LCD 竞争。

OLED 与 LCD 的差别

OLED 的基本结构是在铟锡氧化物(ITO)玻璃上制作一层有机材料发光层,并在发光层上再覆盖一层低功函数的金属电极。透过外界电压的驱动下,正极电洞与阴极电子便会在发光层中结合并释放出光子,因材料特性不同而产生红、绿和蓝三原色,来构成基本色彩。

▲ OLED 与 LCD 最大的差异在于自发光。

且为增强电子和空穴的注入和传输能力,通常还会在 ITO 与发光层之间再增加一层空穴传输层,在发光层与金属电极之间增加一层电子传输层,从而提高发光性能。事实上,现在常被提及的主动式矩阵 OLED(AM-OLED)背后也同样是薄膜晶体管,与 TFT-LCD 一样,依晶体管接到的指令来发光。还有一点差别在于 AM-OLED 常用圆偏光片,来降低显示干扰,而非线性偏光片。

当然也有被动式矩阵 OLED(PM-OLED),但有明显的缺点。OLED 屏幕最令人诟病的就是其像素点受限于材料,有明显的寿命限制,用久了就会产生色衰、烙印等问题。而 PM-OLED 在高脉冲电流下操作,使像素寿命更短,且分辨率也有限,只适合用在小尺寸产品上,所以虽然成本更低廉,但不受青睐,基本上市场对于 AM-OLED 接受度更高。

OLED 在制程流程一样分前中后段,与 LCD 最大的差异在于 Cell 制程,主要是采用真空蒸镀法。在高度真空的条件下,以加热升华的方式,将有机材料气化并透过精密金属屏蔽(Fine Metal Mask,FMM)使其碰撞在基板表面,并凝结成 RGB 像素点。由于用此法生成的材料纯度高,令器件寿命更长,所以成为主流。但也因这样讲求高精密度的制程,令原本构造简单的 OLED 面板,成本反而降不下来。

▲ OLED 面板主要制程。

▲ OLED 面板主要制程。

半导体与面板业

先回过头来讲,面板业与半导体业的相似性。无论是制程或是大规模资本支出,都令人想把面板业贴上半导体业的标签。然而实际上,两者还是有很大的差别,重点在于产品「标准化」的程度,因应不同功能,半导体芯片设计有成千上万种,但对于面板而言,相对就没有那么多的差异性,在这样的情境下,产能跟成本控制就会变成主要追求。就像前文所述,面板业走向 Open Cell 就是如此。

先不论好坏,亦即若要有竞争力,垂直整合(IDM)或许会是更适合面板业的模式,且可能将走向大者恒大。因为所谓的产能要建构出来也并没有那么容易,如 OLED 蒸镀机等关键设备难以取得,也成为了门槛。导致目前 OLED 主要是被韩厂垄断,光三星就占有近 9 成的市场。

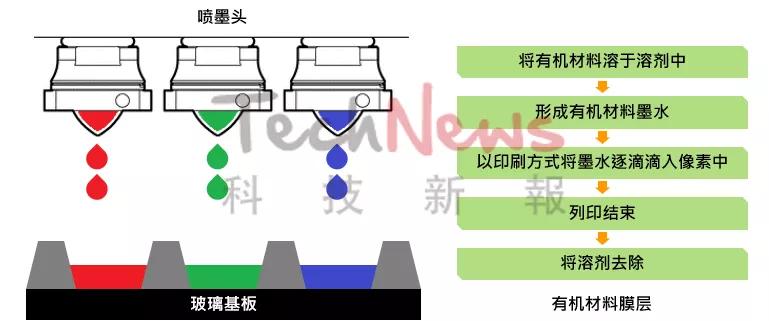

所以目前业界新进正积极追求成本更低的喷墨印刷制程。近期,国内大厂如京东方开始被认为有挑战三星的潜力,重点就在于有望实现喷墨印刷 OLED 的量产。OLED 屏幕目前是小型智能移动装置的首选,在性能表现上更胜 LCD 一筹,尤其柔性基板在新兴折叠应用上不可或缺。不过要等实现喷墨印刷制程后,OLED 才有可能在大尺寸上也彻底打败 LCD 成为真正的市场主流。

喷墨印刷难点

若用蒸镀制程,大尺寸面板的曲翘及精密金属屏蔽等问题容易造成不良,但喷墨印刷就可克服这些困难,且成本更低,其生产不需要真空环境,也不用 FMM,材料利用率也更高,更适合大面积生产。但这并不代表就更容易,喷墨印刷主要是使用溶剂将 OLED 有机材料融化,并直接喷印在基板表面形成像素,但要制成可用的阴极墨水及大面积均匀成膜,都是技术难点。

▲ RGB 有机喷墨印刷技术。

▲ RGB 有机喷墨印刷技术。

还有为了生产足以媲美蒸镀法的高分辨率面板,其喷墨头的定位及喷墨液滴体积等精准控制都是挑战,尤其同时还要兼顾印刷错误及生产速度。这不只是需要能进行非常精密操作的机械平台,还要优化墨水的化学组成,才能更好的控制蒸发及成膜的过程,甚至对基板的结构设计都有要求,才能让墨水在其表面的铺展润湿有完美表现,这些都需要设备及工艺等达到一定门槛。

但无论如何,喷墨印刷制程会是国内业者实现弯道超车的机会,以绕过韩厂在设备和材料上提前设下的壁垒,由国内业者如华星及天马微等,合作成立的广东聚华,就是为了更好的实现这项技术。当然三星也不会眼睁睁的看着竞争者后来追上,近年来也积极的投入喷墨印刷制程及专利布局,若真能抢先一步应用在其 QD-OLED 面板上,三星在市场上的地位恐怕会更加不可动摇。

近年来蔚为风潮的量子点显示技术,其实与 OLED 及 LCD 本质上没什么关系,还有 Mini LED 和 Micro LED 也不只是尺寸的差别。最后就来简单的介绍一下,这些新兴技术到底怎么区分。

所谓量子点,其实是一种半导体纳米结构,可以把激子(Exciton)从三个空间方向上束缚住,且发光频率会随着这种半导体尺寸的改变而变化,意即透过调节这种纳米半导体的尺寸,就可控制其颜色,且具有很高的光稳定性。

基于这些特性,理论上这种荧光材料甚至可以制造出接近自然光的连续光谱效果,色域非常广,且寿命更长,有成为终极显示技术的潜能。简单来讲,这是一种能够优化光源的技术,且不会有 OLED 的烙印问题。QD 技术最早还是应用在 LCD 等非自发光显示器上,而后才被研究如何应用在 OLED 上。目前两者通常会以 QLED 及 QD-OLED 来区分。

发展积极,量产难言

QLED 虽然同样如 LCD 需依靠背光源,也承袭了其缺点,但透过量子点薄膜(QDEF)能发出更纯的色彩。而三星近年来积极发展的 QD-OLED 则是更进一步,直接用蓝色 OLED 光源,激发不同粒径大小的量子点转换成红光和绿光。不仅性能提升,成本「理论」上也将低于原有的 WOLED 技术,加上喷墨印刷制程,有望使其产品能继续称霸市场。不过目前来看三星理想中的 QD-OLED 技术,由于光转换率仍偏低,虽然近期不断有乐观消息传出,但总体上商业化准备还不足。

▲ 理想中的真正量子点显示技术是最右侧的电致发光(Electroluminescence,EL),图源:三星

▲ 理想中的真正量子点显示技术是最右侧的电致发光(Electroluminescence,EL),图源:三星

事实上,要制造量子点并不容易,材料结构至少要缩到 100 纳米以下,所以对制程要求更高,且实际上能采用的材料仍是有限,虽然在 2006 年首个量子点技术显示器就已问世,但量子点材料往往容易受热影响,很难使用真空蒸镀量产,只能依赖喷墨印刷的进展。所以目前市面上所见的量子点电视,基本上是与 LCD 雷同的 QLED,而非 QD-OLED。如今三星较为成熟的也是无机材料喷墨印刷术。

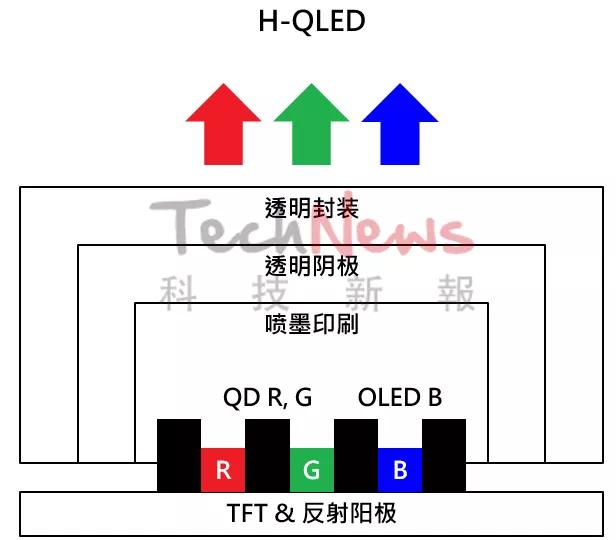

而大陆方面也有不小的进展,在 CES 2019 展上,华星光电也同样发布了一种混合 OLED 与 QLED 的技术 H-QLED,且采用喷墨印刷,而在 CES 2020,更展出了柔性 OLED 喷墨印刷面板,近日还注资了日本 JOLED,可望取得相关技术,不过这些产品都还未有量产消息。

▲ 其实与三星的技术路线图比较,H-QLED 仍是与 QD-OLED 相似的技术。(Source:科技新报)

集邦调研分析师表示,新兴显示技术瓶颈克服不易,QD-OLED 最快可能也要 2021 年才会问世,就算是目前大陆已开始铺陈产线的 OLED 喷墨印刷技术仍有 ppi 偏低的问题,真正成熟要等 2022 年以后才比较有望。

Mini LED 到 Micro LED 的暧昧

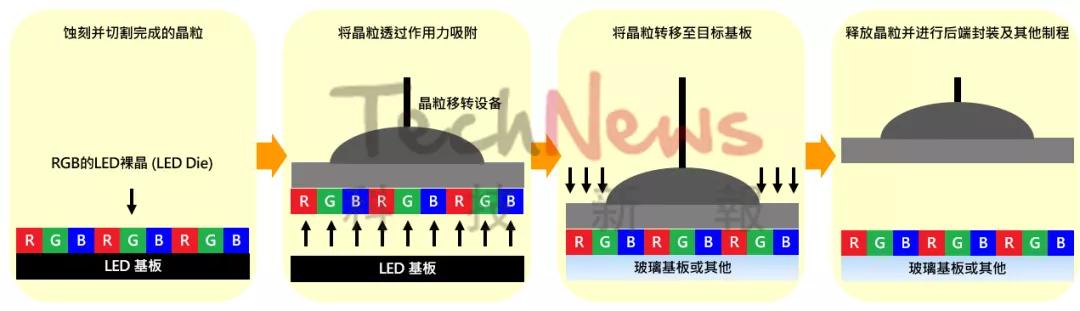

不过目前讨论度最高的,可能还不是量子点技术,而是同样被视为高阶显示技术的 Micro LED 与 Mini LED。Micro LED 是指「微发光二极管」 而 Mini LED 正式名称为「次毫米发光二极管」,两者尺寸基本上以 100 微米为界,约 0.1 毫米。不过如 Micro LED 已有 3 微米以下的原型,且技术难点也并不在于生产微缩晶粒。

其实最早也没有 Mini 及 Micro 之分,只是厂商为了与竞争对手做出差异化,所以导致越来越多定义,甚至近年来还有 Nano LED 的说法,但 Micro LED 已被视为是终极技术了,真到了纳米级反而难发光。不过较值得一提的是,RGB Mini LED 就不只是做为背光,而是直接用来显示,不过尽管宽色域及鲜艳度等性能直追 OLED,但成本仍相当惊人,基本上还是很利基。

▲ 三大显示技术的结构比较。

▲ 三大显示技术的结构比较。

整体而言,Mini LED 仍被视为是 Micro LED 的过渡,Mini LED 大多用在传统 LCD 结构,微缩的是背光 LED。而 Micro LED 则致力于直接封装发光元件,能做到单独驱动无机自发光,甚至性能更胜 OLED,被业界誉为新蓝海。虽然制程简化,但技术更困难,尤其是巨量转移(Mass Transfer)技术更将直接影响未来 Mini LED 的设计周期及 Micro LED 的量产契机。

▲ 三大显示技术的结构比较。

▲ 三大显示技术的结构比较。

所以如台厂更积极的在发展 Mini LED,而打算退出 LCD 市场的三星就直接将目标放在 Micro LED 上。简单的说,无论是 Mini 或 Micro LED 技术与之前讨论的最大不同主要在于后段制程,从巨量转移、封装测试,甚至到维修都是很大的挑战。且如今随着技术进步 Mini LED 尺寸的定义可能还会越来越小,未来 50 微米以上可能都还是被称做 Mini LED。

最后值得一提的是,目前台湾业者所称的 Mini LED,与大陆常讲的 Mini LED 显示,概念上并不太一样。台厂所指,的确是微缩晶粒尺寸,而大陆就更突显在封装方式上,若是 Mini LED 背光模块,可用更密集的芯片排布来做成超薄光源。而放在自发光显示,Mini LED 也能做出更小的点间距封装,两者产品有一定的差异化。